患者生病后需要服用药物来缓解不适症状,但是服用药物时,对于不同的药物剂型,患者有不同的选择,有些患者倾向于服用胶囊,有些患者倾向于服用颗粒剂,有些患者倾向于服用片剂等, 而大部分患者最能接受的剂型是片剂。且药物片剂具有较多优点:①剂量准确,含量均匀,以片数作为剂量单位;②化学稳定性较好,因为体积较小、致密,受外界空气、光线、水分等因素的影响较少,必要时通过包衣加以保护;③携带、运输、服用均较方便;④生产的机械化、自动化程度较高,产量大、成本及售价较低;⑤可以制成不同类型的各种片剂,如分散(速效)片、控释(长效)片、肠溶包衣片、咀嚼片和口含片等,以满足不同临床医疗的需要。同时也有其不足之处:①幼儿及昏迷病人不易吞服;②压片时加入的辅料,有时影响药物的溶出和生物利用度;③如含有挥发性成分,久贮含量有所下降。总体来说,片剂是药物市场的主流剂型,是口服固体制剂开发首选的剂型之一。

片剂成型过程:1、填料:当中模转到饲料器下方时,在填料位的下冲被填料凸轮拉下。正被下拉的下冲在中模模孔中创造了一个有轻微真空的空间。最初,真空的作用和和空间使得松散的粉料流入模孔中。当中模从喂料盒转过的时候,粉料在重力的作用下陆续地流进模孔。粉料能被自重喂料盒或机械喂料盒带过中模模孔中。2、重量调整:重量调整凸轮抬起下冲,把多余的粉料推出已喂料模孔。在中模离开喂料盒后,弹簧刀片刮过中模表面,除去多余的粉料。达到最高的垂直位后,重量调整凸轮控制了溢出粉料量和剩下粉料量,从而确定最终片剂的重量。增加这一凸轮最高的垂直位置,溢出粉料较多,使得片剂较轻;同样地,减少凸轮最高的垂直位置,溢出粉料较少,使得片剂较重。对于手动压片机,用手动手轮控制重量调整凸轮;对于自动压片机,用电脑控制的反馈回路设置凸轮位置。3、下拉:新型压片机有一个下拉位,使得中模模孔的粉料柱的顶端低于中模台。同时,上冲被上凸轮轨道的下降段降低。粉料柱的下降,防止了中模中的粉料在上冲进入中模是被吹出,因此避免了片剂重量变化。当上冲进入中模,预压开始。4、预压:在预压期间,松散粉料在中模内被压实,从而除去困在粉料中的空气,并有序地堆砌粉料颗粒。通常情况才,预压压力往往将低于主压力。压片机的填料凸轮可以自动调整。为自动控制片剂重量,预压位可被监控。现在,这一步形成的“片剂”准备进行主压缩。5、主压:主压缩位赋予了片剂最终的特征。最终片剂的厚度是由冲头之间的距离决定。同样,对于一些压片机,主压缩位可被自动重量控制监测。6、排片:在达到完成排出位之前,下冲被拍片凸轮推上,同时上冲被举出中模模孔,从而把片剂推出中模。在完全排片位,在中模上的挡片板把片剂带出工作台。

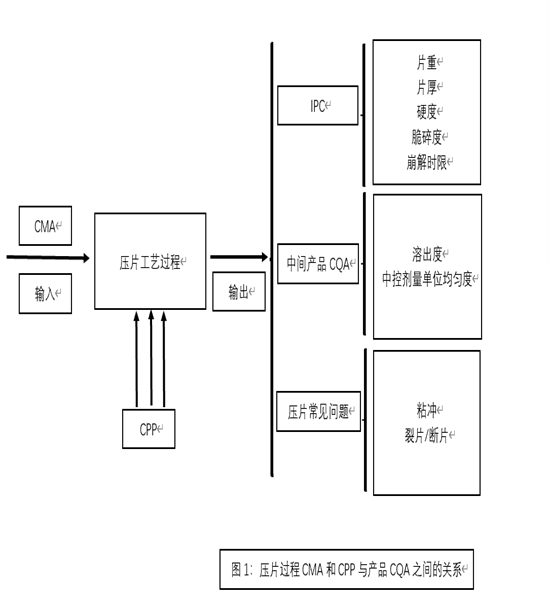

压片过程中常常会出现一些问题,压片工序需从中控IPC、中间产品CQA及片子是否出现问题判断此压片工艺是否可行,若压片工序的IPC、中间产品CQA及片子不满足要求,则需从压片工艺的输入物料及CPP查找原因。压片过程CMA和CPP与产品CQA之间的具体关系如下图:

压片过程常出现的问题见下面详述。

1.中控IPC问题:

1·1片重不稳定,片重差异较大,引起的可能原因:

a.总混物料流动性差,那么物料流动性如何评价呢?一般流动性评价有3种常用方法:休止角评价法、压缩系数评价法、Hausner比值评价法。

a-1休止角评价法

休止角测量公式:tan (α) = H/R

H:圆锥的高度

R:圆锥的半径

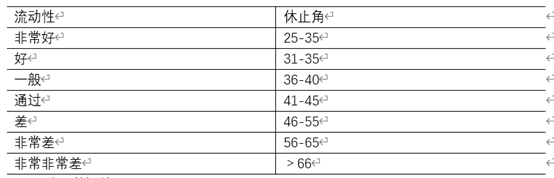

流动性与休止角的对应关系

a-2压缩系数评价法

压缩系数测量公式:

压缩系数=100(振实密度-松装密度)/振实密度

流动性与压缩系数的关系

a-3Hausner比值评价法

Hausner比值计算公式:

Hausner比值= 振实密度/松装密度

流动性与Hausner比值的关系

根据以上3种评价方法评价后,如果总混物料流动性好,压片则可以顺利进行,一般不会出现片重差异问题;如果流动性不好,则不宜再进行压片,建议终止压片。

b.物料密度差异大或粒径分布宽。

c.压片速度过快。

d.饲料器速度太慢,不能匹配压片速度。

e.填料导轨不合适,那么填料导轨如何选择?一般填料导轨有2mm的层级,并且每级分别覆盖5.5mm的填料深度范围,例如8mm填料导轨覆盖了从2.5∽8mm的填料深度范围,具体填料导轨对应的填料范围如下表:

使用不同的填料导轨与压制物料及压制物料的压缩度相关,应选择能够保证排出至少1∽2mm压制物料的填料导轨,以避免对片剂重量造成不良影响。确定填料导轨,计算填料深度的公式如下:

1.2硬度大、崩解慢,引起的可能原因:压片压力太大;

1.2硬度小、崩解慢,引起的可能原因:润滑剂型号不合适,润滑剂用量过多,润滑时间过长。

2.中间产品CQA问题:

2.1中控剂量单位均匀度不合格,可能的原因:

a.总混物料混合不均匀;

b.总混物料流动性差;

c.物料密度差异大或粒径分布宽;

d.下料过程物料分层(机械振动、料斗细长导致物料分层);

e.饲料器速度不合适(太快物料分层、太慢不能匹配压片速度,片重不稳定)。

2.2溶出慢,可能的原因:

a.压片压力过大,导致硬度太硬,从而导致溶出偏慢。

b.润滑剂型号不合适,润滑剂用量过多,润滑时间过长。

3.压片常见问题:

3.1粘冲,可能的原因:

a.总混物料水分高;

b.粘合剂用量少,物料内聚力不够;

c.润滑剂用量少;

d.物料细粉占比较多;

e.环境相对湿度高;

f.模具设计不合理,冲杯深度较深,易粘冲。合理的冲杯深度可参考下表:

(注:各尺寸(inch)是以英寸为单位,【】内的是以毫米(mm)为单位)

3.2断片、裂片可能的原因:

a.润滑剂型号不合适,润滑剂用量、混合时间不合适,导致压力分布不均匀,会降低片剂的破碎强度;

b.粘合剂用量太少;

c.细粉太多,调整制粒参数,搅拌桨转速增大、制粒刀转速减少、增加制粒时间,控制细粉比例;

d.处方中塑性辅料太少,增加处方中塑性辅料占比,例如微晶纤维素、可压性淀粉

e.压片速度太快,保压时间不够长;

f.预压力不够大,粉末中留有大量空气,主压力太大;

g.选择D型冲模具,在压片速度不变的情况下,可以增加保压时间。最常用于压片机的冲模哟B型和D型冲模,具体尺寸见下图,根据下图可知,B型冲冲顶直径为9.33mm(标准冲顶结构)或9.53mm(半圆形冲顶结构);D型冲冲顶直径为15.53mm(标准冲顶结构)或15.87mm(半圆形冲顶结构);D型冲的冲顶直径远远大于B型冲冲顶直径,所以压片时D型冲保压时间大于B型冲,不易出现断片/裂片问题。

图2:常见B型冲冲模冲顶结构

(注:各尺寸(inch)是以英寸为单位,【】内的是以毫米(mm)为单位)

图3:常见D型冲冲模冲顶结构

(注:各尺寸(inch)是以英寸为单位,【】内的是以毫米(mm)为单位)

<END>

浙公网安备33011002015279

浙公网安备33011002015279 本网站未发布麻醉药品、精神药品、医疗用毒性药品、放射性药品、戒毒药品和医疗机构制剂的产品信息

本网站未发布麻醉药品、精神药品、医疗用毒性药品、放射性药品、戒毒药品和医疗机构制剂的产品信息

收藏

登录后参与评论