结晶工艺是调控API晶体粒度的重要手段。但结晶工艺只是分离纯化工序的一部分,而不是全部。结晶后的过滤、洗涤、干燥步骤均可能导致晶体粒度形貌改变,如果不加以研究和重视,结晶工艺调控实现的粒度的控制再完美,也终将徒劳。

一、过滤和洗涤

(一)过滤洗涤操作设备影响:过滤和洗涤涉及的主要操作是施加外力,将结晶的固体和液体分离。实验室规模克级至放大公斤级通常使用是真空抽滤或者空气/氮气压滤,外力的剪切力较小,对晶习粒度的破较小。工厂公斤级到百公斤级,过滤设备有抽滤缸、过滤洗涤干燥三合一设备和离心机,离心机属于剪切力外力非常大,会导致晶体的破裂磨损、板结、结块的发生,如果制剂终端对于粒度大小及粉体流动性有较高的要求,选择离心过滤则需要较慎重。

(二)洗涤溶剂的种类的影响:洗涤在纯化方面主要的目的是降低晶体表面溶剂和杂质的残留。纯化为目的的洗涤溶剂选择,考虑的主要因素有:洗涤溶剂对API的溶解性、洗涤剂对杂质的溶解性以及结晶母液的置换率。粒度方面洗涤溶剂选择,主要考虑洗涤剂的沸点和“表面张力”,减少后续干燥中破碎、结块、结球。如异丙醇沸点(97℃),与水沸点接近,可以有效的降低滤饼中水的富集,从而减少水溶性好的API,在局部溶解再析出形成晶桥结块。不同洗涤溶剂,表面张力不同,导致滤饼中湿含量和干燥“临界湿含量”参数不同,从而影响干燥中的磨损、结块和结球过程。(临界湿含量的定义是:湿粉末团聚倾向最高点称为临界含湿量,通常将滤饼湿含量控制在一定范围的以防止结块。)

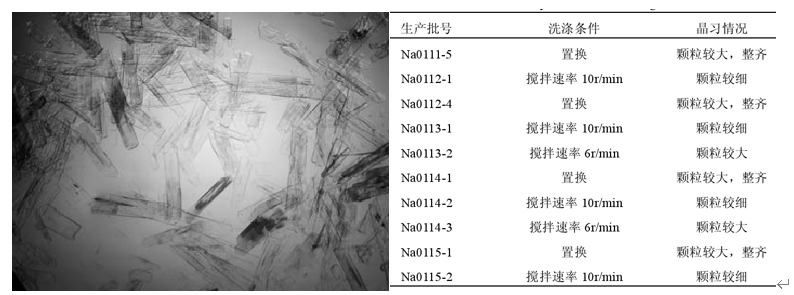

(三)洗涤方式的影响:洗涤方式主要有2种:搅拌洗涤和置换洗涤(也称“泡洗”)。一般来说,搅拌洗涤前期过滤速度会较慢,后期过滤较快。置换洗涤则相反,洗涤液形成平推流穿过滤饼,前期过滤速度慢,后期较快。相较而言,搅拌洗涤将滤饼与洗液重新搅拌混合,能更好的稀释杂质和“母液”,纯化作用更优。但搅拌过程会对晶体存在一定的磨损,对于易碎的片状晶习或者松散球晶,首选置换洗涤。图1是青霉素钠搅拌洗涤和置换洗涤粒度变化情况,对比可知减小搅拌速度或者采用置换洗涤,可有效改善产品粒度。

图1 青霉素钠晶习及洗涤方式影响统计(来源文献:王聪. 青霉素钠生产工艺优化研究[D]. 天津大学, 2007.)

二、干燥的影响

(一)干燥设备的影响:实验室最常用的干燥设备是鼓风烘箱或真空烘箱,二者均属于“静态干燥”,干燥过程传质和传热效率较低,仅适用于实验室小批量药物API的干燥。而大批量的工业化生产,适用的干燥设备主要为“带搅拌干燥”设备,如单锥、双锥和三合一(如下图2所示)。

图2常用工厂干燥设备(a)三合一(b)单锥(c)双锥;(图片来源文献2)

带搅拌的干燥,干燥过程中不可避免的会存在一定的磨损,从而减小API粒径改变最终API形貌。根据剪切力大小,不同干燥设备对于晶体粒度的破坏作用排序为:三合一>双锥>单锥>静态干燥的烘箱。通常,我们以静态烘箱干燥的样品粒度和形貌作为对照,去考察“搅拌干燥”过程中的磨损作用。

搅拌干燥设备干燥过程中的磨损不可避免,大批量工业化生产又必须使用搅拌干燥。因此干燥过程优化,控制产品的磨损和聚球在可接受的范围内,以满足产品对于粒度和形貌的要求,这一干燥过程的研究耗时和难度,不亚于结晶工艺的优化。笔者曾经与团队在干燥过程参数优化上,耗费了3个多月的精力,才寻找到工业化生产干燥控制参数,结晶控制+干燥过程控制,才能拿到符合粒度形貌需求的合格产品。

(二)干燥过程参数的影响

1.干燥过程搅拌速度或单双锥翻转速度的影响:调高搅拌或增加双锥翻转强度,传质和传热会加快,可明显提高干燥效率。但同时也会增加晶体之间的机械摩擦和碰撞,导致粒度减少,形貌破碎(如图3所示)或者在干燥早期湿含量较高时,造成聚结结球严重。

图3 某产品三合一搅拌速度10r/min和15r/min产品粒度和晶习对照(来源文献3)

2.干燥前滤饼湿含量:干燥前湿含量越高,干燥所用时间越长。生产操作中,都会尽可能通过压滤和增加吹干 (blow-down) 时间,降低滤饼中的湿含量,一方面提升干燥效率,一方面可以有效降低干燥过程中结块和聚球。

但是对于三合一过滤洗涤干燥设备,很多品种会遇到的棘手问题是,即使增加了压滤和吹干的时间,甚至延长至数十小时,初始滤饼湿含量仍然非常高。这个解决方案需要从三合一工作原理寻找。下图4是一个用于小试干燥过程研究的小型三合一设备的工作原理示意图。三合一过滤筛和搅拌出料口之间会有约0.5cm高度区域的“盲区”,物料在这个区域内会形成致密的“底板粉”,类似充当了“蓄湿”的作用,在三合一干燥过程中,底板粉蓄积的溶剂,会持续润湿主体滤饼,导致开启搅拌过程中三合一结块和结球严重。

图4三合一:过滤洗涤干燥一体机工作示意图(来源文献3)

根据三合一工作原理,有效的解决方案是,在启动干燥之前,通过循环“吹扫-转真空干燥”操作,将盲区中的湿含量有效“去除”,才能减小干燥初始滤饼湿含量。

3.干燥滤饼中溶剂组成的影响:干燥过程中,溶剂的组成,主要影响产品的耐磨性和硬度。笔者在多个品种干燥过程研究中,通过控制滤饼溶剂组成,如乙醇-水组成的湿饼溶剂,控制水含量高,得到产品在后续抽粉系统管道磨损中,粒度和晶体形貌能较好保持;控制乙醇含量高,产品更均一性更优,但管道对粒度磨损破碎情况更严重。

结语:控制结晶工艺能有效解决过滤洗涤干燥问题,这一理念已经深入工艺研究者的思维体系。但结晶后的优化,则鲜少被重视。借此文,与工艺研究者共同探讨和学习结晶后处理控制及优化。

参考文献:

[1] 王聪. 青霉素钠生产工艺优化研究[D]. 天津大学, 2007.

[2] Kim S , Lotz B , Lindrud M , et al. Control of the Particle Properties of a Drug Substance by Crystallization Engineering and the Effect on Drug Product Formulation[J]. Organic Process Research & Development, 2005, 9(6):894-901.

[3] Lim H L, Hapgood K P, Haig B. Understanding and preventing agglomeration in a filter drying process[J]. Powder Technology, 2016, 300: 146-156.

相关阅读:

<END>

浙公网安备33011002015279

浙公网安备33011002015279 本网站未发布麻醉药品、精神药品、医疗用毒性药品、放射性药品、戒毒药品和医疗机构制剂的产品信息

本网站未发布麻醉药品、精神药品、医疗用毒性药品、放射性药品、戒毒药品和医疗机构制剂的产品信息

收藏

登录后参与评论