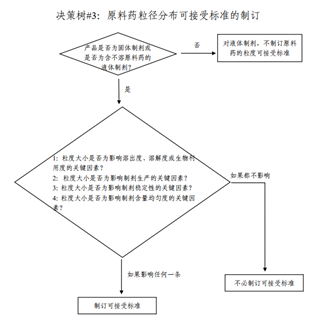

原料药粒度作为制剂开发中的关键物料属性,不仅影响原料药的粉体学性质(如流动性),制剂含量均匀度,原料药及制剂的化学稳定性,还影响着制剂的溶出,进而影响到制剂在人体中的释放与吸收,最终药物制剂的生物利用度及药物疗效的发挥。ICH Q6A中所绘制的决策树为原料药粒度标准指定提供了方向。

粒度与溶出

制剂溶出作为固体制剂开发过程中评价制剂质量的一种手段,广为流传。开发一条或者多条具有区分力的溶出曲线,已经成为制剂开发过程中必须完成的工作。在制剂开发过程中,研发人员也会很关注对于不同批次原料药的粒度的控制,特别是难溶性药物,尽管原料药的粒度的减小,不能改变原料的溶解度,在一定程度上,通过原料药的微粉化,可以提高药物与溶剂的接触面积,进而提高药物的溶解速率,最终提高制剂的溶出速率。注:易溶性药物溶解度不受粒度影响,且难溶性药物粒度降低至100nm以下,粒度的减少才会影响原料药的溶解度。

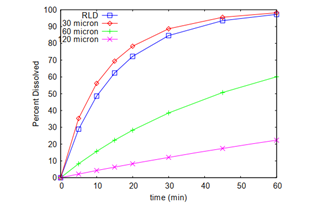

原料药粒度的差异将影响制剂的溶出情况,而不同粒度原料药所制备的制剂溶出情况也可作为评价所开发溶出方法是否具有区分力的有利凭证。

例1:案例中的API为难溶性药物,使用不同粒度的原料所制备制剂,在目标溶出方法的条件下,进行溶出实验,溶出结果表明了不同粒度原料所制备的制剂溶出存在差别。一来说明了原料药粒度对于制剂溶出的影响,在后续的制剂开发中可以通过改变原料的粒度来改善制剂溶出,二来证明了所选取的溶出条件具有识别制剂中关键物料属性对于制剂质量影响。(引用1)

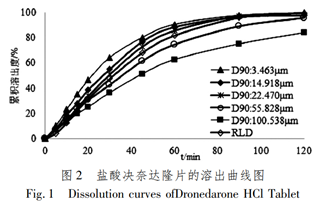

例2:盐酸决奈达隆是由赛诺菲-安万特公司研发的一种新型的是一种新型的治疗房颤的新药。盐酸决奈达隆为低溶解性药物,其原料药粒径对盐酸决奈达隆片的体外溶出影响较大。机械粉碎原料药得到D90:100.538μm和D90:55.828μm粒径的原料药,气流粉碎得到D90:22.470μm、D90:14.918μm和D90:3.463μm粒径的原料药。使用以上各粒度的原料药进行压片,溶出。溶出结果表明其原料药粒径越大,比表面积越大,溶出速率就越大,从而达到提高制剂溶出度的目的。(引用2)

粒度与制剂生产

一个良好的制剂产品不仅需要满足产品安全,性质稳定,治疗有效,还需要满足工艺稳健,制备过程简单,可以顺利在车间完成批量的生产。在制剂的生产过程中,就需要制剂物料具有良好的流动性。物料因受力不平衡而发生流动,而物料所受之力是多方面的,包括物料粒子自身的重力,颗粒间的内聚力以及颗粒与设备表面的摩擦力。同时物料的流动性受影响因素亦是相当之多,包括制备的物料的表面形态(或球或条),粒度大小,物料间的静电作用力甚至试验所处的环境中湿度。粒度对于物料流动性的影响尤为明显,特别是小规格制剂。

一般情况下,对于小规格制剂为了满足制剂的混合均匀性需要对原料进行微粉化,进而减小原料药的粒度。当然难溶性药物也会采取微粉原料的手段去提高药物的溶出。这样就带来了问题,原料药粒度降低,特别是微米级别,粒度降低,粒子的表面能增加,活度增加,或者说体系中的能量增高,就像水往低处流一样,处于高能的状态,注定不“安分”,易于聚集成团。

理论解释:粉体比表面积与粒度成反比,粉体粒度越小,则比表面积越大。随着粉体粒度的减小,粉体之间分子引力、静电引力作用逐渐增大,降低粉体颗粒的流动性;其次,粉体粒度越小,粒子间越容易吸附、聚集成团,黏结性增大,导致休止角增大,流动性变差;再次,粉体粒度减小,颗粒间容易形成紧密堆积,使得透气率下降,压缩率增加,粉体的流动性下降。(引用3)

粒度与制剂稳定性

据有关数据来看,目前开发的化合物多为多晶型药物,也就是说化合物多为晶体药物。晶体药物通过机械的作用,其晶体结构被研磨,锤击,晶体结构的规模获得了缩减,多表现为粒度减小。为保证晶型稳定,一般都是研究化合物制剂过程中的晶型稳定性,如粉碎,研磨,过筛,制粒,干燥,压片和包衣等工序中,制剂过程中晶型的稳定性。也就是说原料微粉化,仅仅是减小了晶体化合物的粒度,不改变其晶型的基本结构(晶胞)。

那么,原料药晶型不变,粒度降低,其制剂稳定性如何?

众所周知,原辅料相容性性试验之时,我们一般选择粒度比较小的原料药,因为这样能增加原料药与辅料间的接触面积,提高两者反应速度,增加反应的剧烈程度,同样也增大两者不相容的风险。当然这样更能指导我们处方筛选,找到合适我们的辅料。若是最终处方中,选择的原料粒度发生显著变化,也需格外关注粒度变更后其稳定性情况。

粒度与制剂含量均匀度

含量均匀度系指小剂量或单剂量的固体制剂、半固体制剂和非均相液体制剂的每片(个)含量符合标示量的程度。中国药典2020版中规定:除另有规定外,片剂、硬胶囊剂、颗粒剂或散剂等,每一个单剂标示量小于25mg或主药含量小于每一个单剂重量25%者,应检查含量均匀度。这也就表明了一种趋势,对于小规格药物极有很大的风险出现含量均匀度问题,为了更好的通过模型去预测粒度对于制剂含量均匀度的影响,制剂科学家根据研究结果和数据推演得出了含量均匀度-粒度关系图。一般已知制剂的规格,即固体制剂中原料药的量,通过对其粒度(D90)以及几何标准偏差的测定,即能确定99%找到满足含量均匀度所需要的原料药粒度。(引用4和5)在小规格制剂的开发过程中,提前关注到粒度对其含量均匀度的影响,找到其一般对应关系,就能很好的排除制剂含量均匀度出现问题时粒度这个影响因素,助力制剂开发的快速推进,

小结:在制剂的开发过程中,不仅需要关注粒度对于难溶性药物溶解度的影响,还需格外注重粒度对于制剂可生产性,制剂稳定性等指标的影响。基于QbD的理论,分析粒度这个关键物料属性对于制剂CQA的影响,进行风险评估。在研发的过程中,不断积累数据,逐步的建立原料药粒度控制标准。

原料药的粒度对于制剂开发影响之大,那么我们如何获得粒度数据,获得粒度数据之多,如何解读呢?哈哈,后面继续!

漫漫长天久,求知不可停。

求得真知了,可否解温饱。

知了,知了。

但愿每个研发人员都能被温柔以待!

参考文献:

1 问卷式审评模板(QBR)-)OGD_Model_QOS_IR_Tablet

2.原料药粒径对盐酸决奈达隆片体外溶出行为的影响

3 粉体流动性的影响因素

4 用粒度分布预测含量均匀度

5 固体口服制剂的研发药学理论与实践

6 ICH Q6A

浙公网安备33011002015279

浙公网安备33011002015279 本网站未发布麻醉药品、精神药品、医疗用毒性药品、放射性药品、戒毒药品和医疗机构制剂的产品信息

本网站未发布麻醉药品、精神药品、医疗用毒性药品、放射性药品、戒毒药品和医疗机构制剂的产品信息

收藏

登录后参与评论