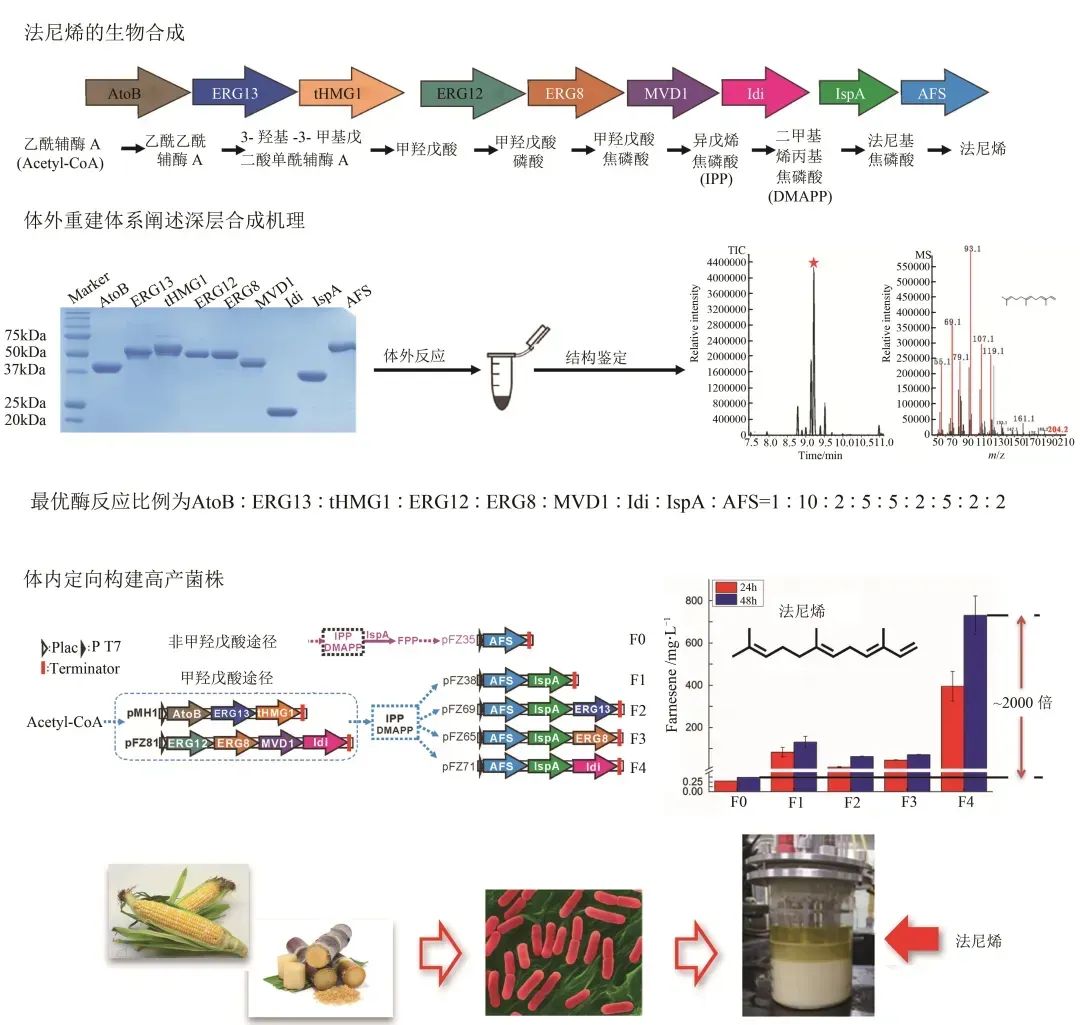

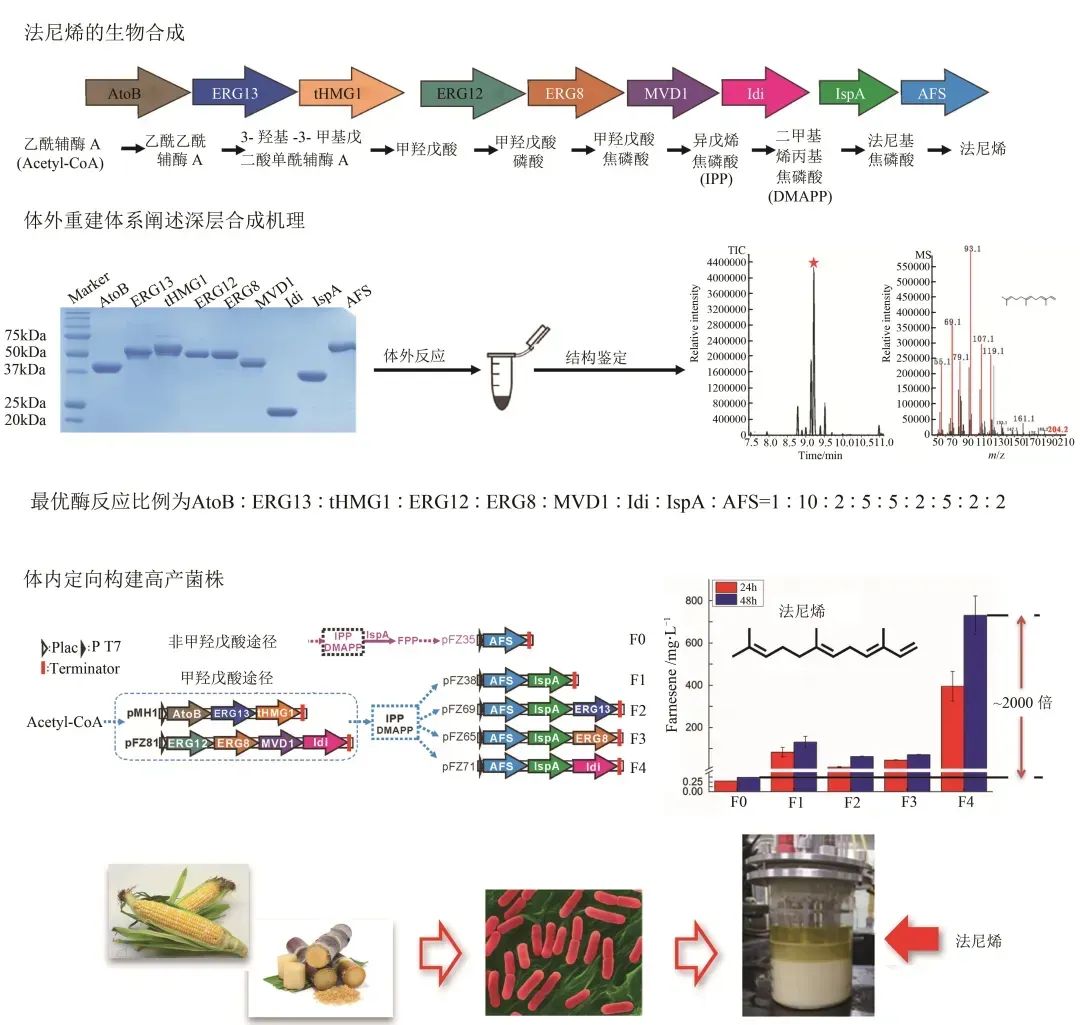

7 月 29 日,化工巨头巴斯夫位于德国路德维希港的一处重要生产设施发生爆炸,随后起火,事故导致 18 人受轻伤。昨日,巴斯夫披露了最新调查情况,此次发生火灾的设施主要生产香原料和用于维生素 A、维生素 E 和类胡萝卜素生产的前体。从即日起至另行通知前,上述产品以及部分香原料产品的供应遭遇不可抗力影响。作为全球最大的化工企业之一,巴斯夫在维生素领域举足轻重。受此消息影响,A 股维生素概念股开盘大涨,盘中持续走强,新和成、金达威、能特科技等多股集体爆发。作为必需的微量元素,维生素对人的生长、发育、代谢、免疫、神经等方面都有重要作用,但人体无法合成大多数维生素,十分依赖外源补充。目前,除部分天然维生素外,大部分维生素是通过工业合成的方法制备,相关产业已有近百年的历史,很长一段时间内,全球维生素市场由巴斯夫、罗氏、武田等欧美日企业垄断。近年来合成生物学的发展,为维生素的合成提供了新路径,相对传统的化学合成法,其具有环境友好、成本低、收率高等优势,而这新一轮新旧工艺的更新,也助推了一批中国企业的崛起。中国维生素产业的崛起,离不开生物合成,最典型的例子莫过于“二步发酵法”。时间回到上世纪 70 年代,国际维 C 市场被巴斯夫、武田等国际巨头垄断,偌大的中国市场,严重依赖进口昂贵的维生素 C。为降低维 C 成本,也为打破国外厂商的垄断,中国科学家们展开了行动。以尹光琳为首的中国科学院微生物研究所的院士们,探索改进市场主流的“莱氏法”。三年时间内,几位科学家分离了上千个样品,筛选了几千个菌株,摇瓶条件试验将近 60 批,发酵罐和种子罐试验将近 100 批,最终掌握了当时世界最先进的维生素 C 生产工艺——“二步发酵法”。该技术的核心在于第二步发酵,即在原有第一步发酵的基础上,用微生物将山梨糖转化成维 C 前体 2-KGA,用生物氧化技术替代原来的化学氧化法。相较于 “莱氏法”,“二步发酵法” 简化了生产步骤,缩短了生产周期,还节约了大量易燃、易爆、有毒的化工原料,大大减少了“三废”处理。新技术的问世,推动了中国维 C 产业的发展,一时间,上海、北京、宜昌等地的制药厂也纷纷投产。之后,该成果还于 1985 年以 550 万美元的价格授权给罗氏,创下当年中国最大的民口单项技术出口交易额纪录。“二步发酵法” 的出现,扭转了我国维生素 C 产业的落后情况,也重塑了全球维生素 C 行业的格局。到 2022 年,我国维 C 产量近 11 万吨,占全球 90% 以上,其中 9 万吨用于出口。2013 年,武汉大学刘天罡团队利用合成生物学手段,实现了在大肠杆菌中利用葡萄糖和甘油等廉价碳源发酵合成法尼烯分子,之后该项成果被能特科技用于维生素 E 的制备。双方的合作,打破了经过 80 多年发展的维E化学全合成历史,大大减少了合成步骤,大幅降低了易爆原料的使用,更简单、高效、安全,降低了成本、设备、建设投资等方面要求,收率和产品纯度更高。正因如此,能特科技在短短三年就跻身全球维 E 产业前列,产能占据全球市场近 1/4,目前能特科技已在湖北石首建成维生素 E 生产装置,2023 年公司维 E 中间体(异植物醇)收入达 7.2 亿元。2022 年,中科院微生物所温廷益团队开发的维生素 B5 生物发酵法,以 9000 万元的价格转让给新和成。2023 年 4 月,该企业已建成产量达 2500 吨的全球首条维 B5 生物发酵绿色生产线。新发酵法以源于玉米的葡萄糖为原材料,目前转化率达 30% 以上,成本低于化学法。“与化学合成法相比,新工艺水消耗减少 92%、能耗减少 16%,使用可再生资源作为原材料,产品质量优异。”新和成相关负责人表示。截至 2023 年 10 月,半年间,该公司利用生物发酵法生产的 VB5 已达 1500 余吨,产品出口北美、东南亚等地区,已占全球 VB5 销售份额的 10%,公司计划下一步将产能扩大到年产 8000 吨。2023 年 12 月,江南大学未来食品科学中心陈坚院士团队教授周景文课题组发表重要成果,为维生素 C 一步发酵工艺奠定关键基础。从 2006 年开始,经过十几年的努力,周景文团队在维生素 C “一步合成” 领域取得了令人瞩目的成果,目前正在探索该项成果的产业化应用。周景文表示,根据估算,如果他们的成果进一步提升效率并最终产业化,将有可能使维生素 C 的制备成本降低 50%。近年来合成生物学与代谢工程技术的发展,极大地推动了维生素的生物合成不断替代化学合成。维生素 B:维生素 B2 的发酵生产水平可以达到 30g/L 左右,已经替代化学合成;维生素 B5 可以通过 d-泛解酸和 β-丙氨酸酶法合成获得,水平超过 100g/L,但是 d-泛解酸的获取比较困难,发酵法直接生产泛酸的技术也正在发展中;维生素 B12 的发酵水平为 200–300mg/L,已经可以支撑工业生产。维生素 C 是一种大宗维生素,全球每年需求 10 万 t 以上,两步发酵法生产水平可以达到 100g/L 以上,一步发酵法也在进展中。维生素 D 中,维生素 D2 的前体麦角固醇可以通过发酵法生产;一些微生物也可以合成 25-羟基维生素 D3,产量在 0.5g/L 左右。维生素 E 是一组亲脂化合物,包含生育三烯醇和生育酚共 8 种自然形式。以微生物发酵合成的 β-法尼烯为中间体可以合成异植物醇,进而合成维生素 E,这一路线已经实现产业化。维生素 K 则主要包括 K1 (叶绿醌/叶绿基甲萘醌) 和 K2 (甲萘醌),其中 MK-7 被认为是维生素 K2 最具生物活性的形式,微生物最高可以合成到 400mg/L。长期来看,以合成生物学为代表的新技术将持续推动维生素行业的发展,有望重现维生素 C “二步发酵法” 的传奇,帮助中国企业在世界维生素竞争格局中强势崛起。免责声明:本文旨在传递生命科学和医疗健康产业最新讯息,不代表平台立场,不构成任何投资意见和建议,以官方/公司公告为准。本文也不是治疗方案推荐,如需获得治疗方案指导,请前往正规医院就诊。

<END>

*版权声明:本网站所转载的文章,均来自互联网,旨在传递更多信息。鉴于互联网的开放性和文章创作的复杂性,我们无法保证所转载的所有文章均已获得原作者的明确授权。如果您是原作者或拥有相关权益,请与我们联系,我们将立即删除未经授权的文章。本网站转载文章仅为方便读者查阅和了解相关信息,并不代表我们认同其观点和内容。读者应自行判断和鉴别转载文章的真实性、合法性和有效性。

收藏

登录后参与评论