1. 引言

混合工序是口服固体制剂生产中最为基础的工序之一,混合完成后的粉末状态对后续生产单元的一致性有重要影响,并最终可能影响单位制剂的关键质量属性。虽然混合操作通常被认为是十分简单的操作,是非关键工序,但对于粉末混合过程相关影响因素的研究、粉末状态的评价、不同设备的转化和放大等方面的认识仍然是不够的。这可能在处方工艺设计时因为对混合单元考虑不周,而在研发过程中发生各种意外情况,影响研发过程的顺畅性。更为深入地理解混合过程,了解其中的物料变化,能够更好地规避各种风险。本文将探讨粉末混合的详细过程。

2. 混合的基本过程

(1)概述

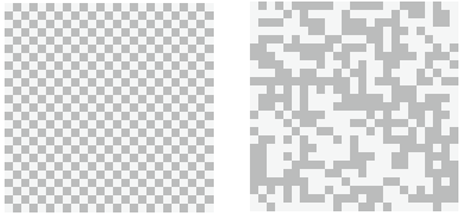

众所周知,对于溶液混合而言,溶液分子在接触后由于分子的热运动,整个体系向着自由能更低的方向进行,振荡、搅拌等外力过程将加速这一过程,最终达到分子级别的混合。然而,固体粉末的混合却截然不同,对于尺寸在几百微米甚至低至几微米的粒子而言,静止状态下几乎无法自发运动,无法自发达到类似混合溶液的颗粒级别的混合。从本质上看,粉末的混合是粉末在外力的作用下,固体颗粒在空间上的重新分布,这种分布不可能是完全规则有序的分布,而是混乱无限的分布,因此被称之为随机混合(图1右),其显然很难达到颗粒尺度下的完美混合(图1左)。虽然粉末无法达到颗粒级别的混合,但是随着观测尺度的增加,只要能够获取的每一份特定大小的样品中的各个组分的含量是一致的,便在宏观上获得了均匀程度足够的粉末。

在实际的药学研究中,对混合程度评价往往是基于原料药的含量分布情况,往往以后续的压片或填充工艺的单位制剂含量的一致性为目标。在某些情况下,我们也可能期望个别物料的均匀性不能超过某种程度(例如作为润滑剂的硬脂酸镁)。但实际上,混合粉末的状态除去影响原料药含量之外,更为重要的是进一步影响各种粉体性质,例如流动性、可压性、流变性能等。为了减小后续工序的变异性,保持粉体性质的一致性,所制定的混合工艺应该能够使混合粉末能到到一种稳定的混合状态,但在实践中仍然是以粉末含量为主要的研究研究对象,却很少判断粉末中的其他组分是否到混合的稳定状态。此外,混合过程也受到物料性质的影响。在稳定的工艺参数下,物料性质的初始输入的变异性可能造成造成混合粉末状态的差异。在具体研究中,这种变异性由于影响因素众多且可能存在交互作用,实际上很难评估,因此更多还是采取以结果为导向的试错法。虽然随着技术手段的进步,一些在线检测手段期望能够实现改变固定的参数的工艺过程,但是科技的发展仍然任重而道远。

图1. 理论完全混合与随机完全混合示意图(参考文献1)

(2)混合的伊始——膨胀

为了理解混合过程,关注混合容器中粉末的运动方式是十分必要的。不同种类的混合粉末加入混合容器后,需要在外力作用下开始运动,这些作用力来自设备运动带来的作用力或粉末的重力。然而,混合粉末在运动之前,各个粒子可能按照不同的形式堆叠(例如对于规则球体典型的面心立方、体心立方等),粒子间的空间位阻却让粒子无法移动。在外力作用下,粒子克服重力或粒子间的相互作用力脱离紧密的堆叠形式,可以在粒子接触面发生移动,甚至粒子与粒子之间发生分离,形成空隙,这些过程无可避免地会使得整个粉体发生膨胀,体积增大(图2),这也是在混合过程中需要控制适当的装量原因之一。对于制药工艺的粉末而言,其处理的粉末颗粒粒径和密度相对较小,粒子表面的作用力,可能将这种膨胀状态维持至混合工序完成的很长一段时间。

总之,对于混合而言,这个膨胀过程是必须的,其使得粒子可以克服体积位阻,进一步发生运动,从而实现不同位点上的粒子的交换,进而实现混合。由此,我们可以了解只有能够发生相对位移改变的粒子才可能参与混合过程,这些运动可能由作用于粒子的重力、设备表面的剪切力或摩擦力实现的。

不容易发生体积膨胀的粒子,难以克服粒子间作用力而脱离原本的堆叠状态,需要更多的外力实现体积膨胀,混合可能更为困难,例如粘附力较强的粒子。处在粉末表层的粉末受到的重力更小,摩擦力更低,其在外力的作用下更容易克服重力和粒子间的作用力而脱离原有的堆叠状态,开始运动,这些区域才是实现混合的关键区域,而处于粉体内部的粒子,由于周围粒子的空间位阻,几乎无法与周围的粒子发生相对运动。

图2. 混合开始时固体粉末的膨胀过程示意图

(3)混合的宏观过程——粉末的流动

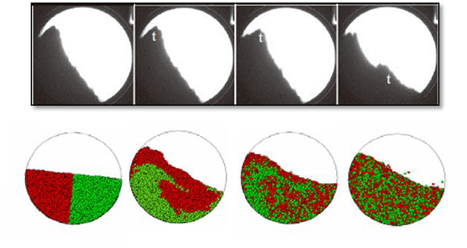

随着混合设备的持续运转,粒子持续受到来自于设备提供的机械力、自身的重力和其他颗粒的压力或剪切力,伴随粉体的膨胀,粒子在混合桶中的运动,粒子的相对位置重新分布,并最终达到符合要求的混合程度。很显然越容易发生运动的粒子更容易实现混合,这通常与粒径大小、形状、表面性质有重要关系。混合设备多种多样,对于制药行业而言,最为常用的混合设备是回转式混合桶,同时也存在不同形状的混合桶(例如圆桶、双锥、方锥等)和回转模式(二维、三维),但就混合的基本过程而言,其都是处于混合桶中的混合粉末在桶壁作用力和自身重力的作用下发生运动而实现混合。图3(上)以圆桶混合桶为例,描述了混合桶中粉末的最为重要的宏观运动轨迹。首先,混合桶旋转,由于桶壁对粉末的作用力和粉末之间的作用力,处于水平的粉末跟随混合桶旋转形成坡面;当粉末逐渐上升,重力大小足以克服粉末之间的摩擦力时,粉末将沿着坡面向下运动。由于粉末之间的相互作用力,这些粉末可能是成团运动,在向下运动过程中伴随与粉末表面的碰撞和摩擦,运动的粉末团会进一步分散,粉末可能随机地停留在坡面或与在坡面底部桶壁发生碰撞而分散。随着运动的持续,后续的粉末不断从坡面高处跌落,混合程度不断提高(图3下)。很现实,这个坡面的运动过程才是混合的关键,如果坡面足够长,重力加速时间足够,颗粒的运动速度较高,则颗粒之间碰撞等越剧烈,混合效率越高。在实践中一些小型设备中的容易出现的混合问题,在批量放大后,采用更大尺寸的设备时问题便得到了解决。如果混合桶中的粉末装填量过大,那么运动坡面过小,则混合效率较低;如果混合桶中粉末装填量过小,粉末的重力过小不能使粉末与桶壁产生足够的摩擦力而带动粉末的整体运动,粉体也无法形成坡面,则混合过程无法实现。如果混合粉末相互作用力太强,粉末形成较大的团块滚落,滚落过程中的摩擦和碰撞无法分散团块,很显然难以达到满意的混合效果,这种情况下一些额外的分散团块的设备或操作是提供混合效率的必然选择。

图3 制药粉末混合过程中粉末流动实际照片(上)和模拟图(下)(参考文献2,3)

(4)混合的微观机理——混合机理

从微观层次看,针对不同的粒子运动形式,可以将混合机理通常分为对流、剪切或扩散。一般将粒子成团运动的方式称为对流,例如在旋转的混合桶中,粉末到达一定高度因为重力落下成堆滚落至下方;或者在搅拌式混合设备中,桨叶带动粉末成片移动。在混合的初始阶段,不同种类的粒子界限分明,这种对流混合是最为常见的方式。

伴随粒子的对流,不同速度的粒子形成的移动界面,在这些界面上,不同界面的粒子产生摩擦,这能够使不同的粒子团整体发生形状改变,这种在剪切作用实现的混合被称为剪切混合。只有这种剪切作用能够克服粒子间的相互作用力,才能够使得其产生相对运动,否则只能以粒子团的形式进行对流。一般的旋转混合桶,设备内表面和重力诱发的剪切作用一般较弱,相互作用力较强的粒子团只能以整体形式进行运动,难以混合均匀,这在含有小粒径粒子的物料混合时较为常见,例如胶态二氧化硅在混合后能够明显看出较大的结团。增加混合系统中的剪切作用,对提升混合效率有重要帮助。例如在设备中加入挡板,但挡板的加入容易造成死角,也难以清洁。高速湿法制粒机是利用剪切实现混合均匀典型代表。旋转的桨叶或切刀能够提供足够的剪切作用,促使粒子团的形变,也能够增加粒子与粒子,粒子与设备表面的碰撞,进而提高混合效率。但需要注意的长时间或过强的的剪切作用可能影响混合均匀性(发生分离),或破坏已有的粒子。

单个粒子在运动过程中,可能与其他粒子或设备表面发生碰撞,进而发生相对位置改变,这种方式被称为扩散混合。这种混合方式是以粉末的最小单位进行,能够实现混合体系理论上最高程度的混合,但是由于其他粒子的体积位阻等原因,扩散运动的距离很短,混合速度较慢。如果要实现这种混合状态,粒子需要能够克服粒子间的相互作用力发生运动,否则该粒子只能以粒子团形式运动,可能无法达到满意的程度。增加单个粒子(或更小的粒子团)的运动几率,振荡筛和整粒机是常用的设备。在外力的作用下,促使粒子通过筛网,能够有效地破坏粒子结团,促进粒子发生相对位移,极大地提高混合效率。尤其对对于低含量药物而言,即使少量的原料药结团也可能造成个别制剂的含量偏高很多。对于药物含量大于0.5%的低规格制剂,对于采用过筛能够能够很好地解决这个问题,即使是规格低至10μg的药物,采用尺寸100μm的筛网过筛仍然可以解决问题。

过筛或整粒对粒子团施加的作用力相对较小,在很多时候也无法破碎结团,这需要更为剧烈的破坏手段,例如在某些情况下会采用辅料和原料进行共粉碎,一方面可以使独立运动的粒子尺寸更小,粉碎过程中原辅料粒子间即可以发生相对运动。扩散是能够实现最佳混合的运动方式,显然可以运动的粒子尺寸越小,理论上能够达到的混合程度越高,因此在很多混合体系中需要对粒子进行过筛,甚至进行粉碎以控制粒径(对于低剂量药物,原料药常常需要进行粉碎);而在高剪切湿法制粒工艺中,常常选择粒径较小的原辅料,这无疑有利于提供混合粉末的均匀程度,提高制粒后粒子的均一性,进而减小后续工序和制剂成品的变异性。

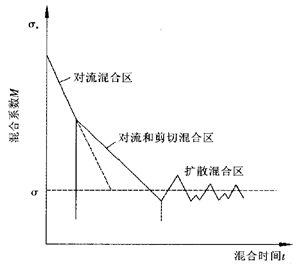

事实上,在整个混合过程中,对流、剪切和扩散这三种运动形式都一直存在。在混合早期,对流运动能够带动粒子团进行大幅度的相对运动,混合粉末的均匀程度快速上升,对流运动只能改变粒子团的相对位置,如果这些粒子团中的粉末成分基本一致,那便很难进一步提升混合均匀程度。此时,剪切运动可以进一步改变粒子团内部粒子相对位置,提升混合程度。粒子团的运动已经无法位移的变化,那么单个粒子的运动,即扩散作用才能提供混合的均匀程度。图4很好地描述了随混合时间的延长,主要混合机理的变化形式。

图4. 不同混合时间的主要混合机理(参考文献1)

(5)混合的孪生兄弟——分离

需要注意的是,伴随粉末的混合过程,粉末的分离过程也可能同时发生,二者在粉末运动过程的竞争形成了混合的最终结果。如前文所述,混合是一个外力作用下的随机过程,若混合过程中作用力存在倾向性,不同类型的粒子可能呈现出某种倾向性的运动形式,造成倾向性的粒子分布,即发生了分离。对于旋转的混合桶,分离的模式可以分为径向分离(沿旋转轴垂直的方向发生分离)和轴向分离(沿旋转轴方向发生的分离)。径向分离伴随混合开始,能够很快出现。例如,粒径越大(密度越小)的粒子更倾向于分布在粉末边缘,粒径越小(密度越大)的粒子越容易分布在粉体中心区域,从总体上看越容易发生运动粒子越容易分布在粉体外围,这些区域是混合过程中粒子运动的主要区域。轴向分离过程往往进行得很慢。轴向分离过程可能往往是由于与旋转轴垂直的桶壁诱导形成的,朝特定方向旋转的桶壁,会对粒子施加特定方向的剪切作用,因此靠近桶壁方向会富集粒径更小的粒子。一般而言,转速越高、装填比例越高,这种分离倾向越明显。

当设备停止运行,混合设备提供机械力消失,粒子也静止下来。但是需要注意的是,对于粒子或粉体而言,重力作用是一直存在的,粒子本身却可能不是完全静止的,一些缓慢的移动仍然在继续(应力松弛现象)。此外,也可能由于外界轻微的扰动,例如振动,取样的干扰等,粒子发生运动,粒子位置再次改变。这些混合完成后的粒子运动,可能造成粉体性质的改变,甚至粒子分离。一般情况下,与堆密度和振实密度关系类似,长期储存的粉体中粒子的堆叠会更加紧密,进而可能从宏观上造成粉体性质的变化,这也是需要考察中间体暂存时限的原因。

3、总结

混合是非常常见,看起来十分简单的过程。但是由于粉体本身的复杂性,对混合过程和粉体性质的认识以及表征往往流于表面。对于混合工艺的开发,往往也是以结果为导向的。但是深入了解混合的过程,从本质上了解混合的影响因素,可能更为系统地对混合过程进行研究,有针对性地解决混合过程中的问题,避免工艺过程中的意外。本文对混合的一些基本过程进行了阐述,在后续的文章中笔者将结合这些基本过程对混合的各种影响因素进行进一步探讨。

参考文献:

【1】田冰,固体混合设备原理与选择,机电信息 2010年第35期,23

【2】B. Chaudhuri, A. Mehrotra, F.J. Muzzio, M.S., Powder Technology 165(2) (2006) 105-114.

【3】W.B. Lee, E. Widjaja, P.W.S. Heng, L.W. Chan, Int J Pharm 563 (2019) 9-20.

【4】Pharmaceutical Dosage Forms: Tablets (Third Edition) Volume 1: Unit Operations and Mechanical Properties, Edited by Larry L. Augsburger Stephen W. Hoag, Chapter Four: Blending and Blend Uniformity;

【5】梅希,药事纵横,关于混合,研发人员应该知道的几件事。

【6】R. Deng, Y. Tan, X. Xiao, H. Zhang, S. Jiang, C. Hu, 188 (2017) 967-975.

相关阅读:

《固体制剂不同生产工艺及技术要点研究》

<END>

浙公网安备33011002015279

浙公网安备33011002015279 本网站未发布麻醉药品、精神药品、医疗用毒性药品、放射性药品、戒毒药品和医疗机构制剂的产品信息

本网站未发布麻醉药品、精神药品、医疗用毒性药品、放射性药品、戒毒药品和医疗机构制剂的产品信息

收藏

登录后参与评论