核心思考

● 氟化聚合物喷涂膜技术何以取代硅油,成为弹性体表面处理的最高标准?

医药包装的密封技术以及包装与药品的相容性对生物制药、传统制药和仿制药产品行业来说,仍是亟待解决的挑战。

大分子药物对硅油、纤维素以及其他污染因素高度敏感,我们需要在药物和外界环境中提供一种惰性屏障来减少总体微粒水平,防止药物被浸出物污染,并确保包装材料的表面与药物有很好的相容性。

小贴士

● 药物包装的系统密封性,又称容器密封完整性,是指包装系统防止内容物损失、微生物侵入以及气体或其他物质进入,保证药品持续符合安全与质量要求的能力。

● 药品与弹性体密封件的相容性是指密封件应与药品具有良好的相容性,即不可引入存在安全性风险的浸出物,或浸出物水平符合安全性要求,且不会因为吸附药品中的有效成分或功能性辅料,影响药品的质量、疗效和安全性。

随着药品包装的研究发展,不同污染源对于药物的影响也逐渐显露。我们发现,污染很可能就来自于固有的生产工艺,比如玻璃、橡胶和硅油。

其中,硅油是除了纤维之外最大的一项污染威胁。

从硅油到涂膜技术

在一般的弹性体处理方案中,会将部件涂抹上硅油以起到润滑作用,避免卡壳和胶塞粘连的发生,同时方便药物的分装。

如果比较胶塞硅化与不硅化,其与分装机轨道的摩擦阻力相差50-100倍。胶塞不硅化,则在加塞时走机不顺畅,压塞困难;但硅化过度,易造成压盖反弹、跳塞、走机落塞,同时真空干燥时易落塞,起不到干燥的作用。

然而,实验表明硅油是硅污染物的主要来源。对医药包装来说,硅油等污染隐患数十年来一直存在。医药行业总是希望更安全、更可靠、零缺陷、无污染的药品包装。

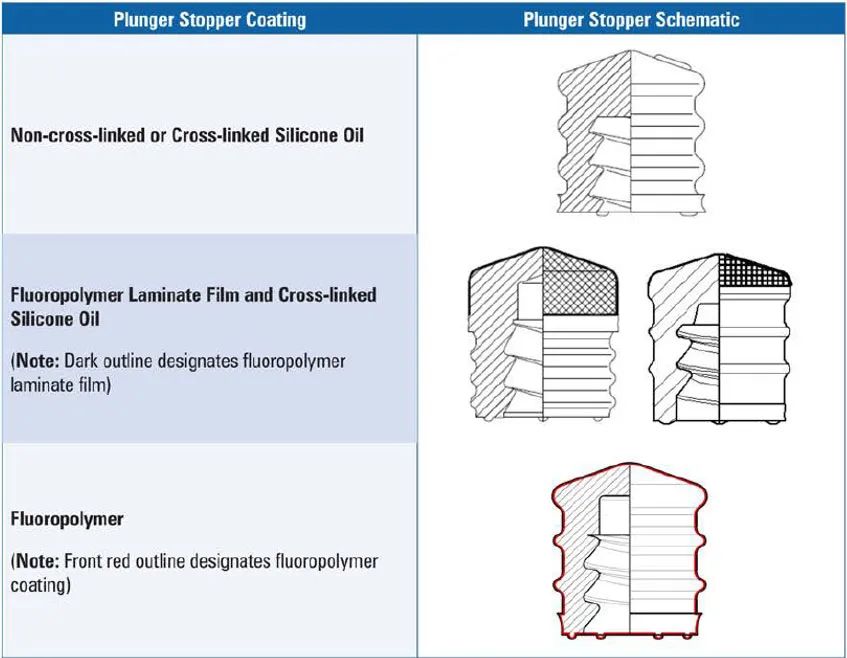

我们可以用三种方法来解决这个问题:

- 提高硅油的粘度

- 弹性体表面部分覆膜

- 用氟化聚合物涂膜来完全覆盖弹性体的表面

预灌封注射器活塞的不同表面处理方式 ▲

来源:PDA Technical Report 73 - Pre-filled syringe user requirement for biotechnology applications.

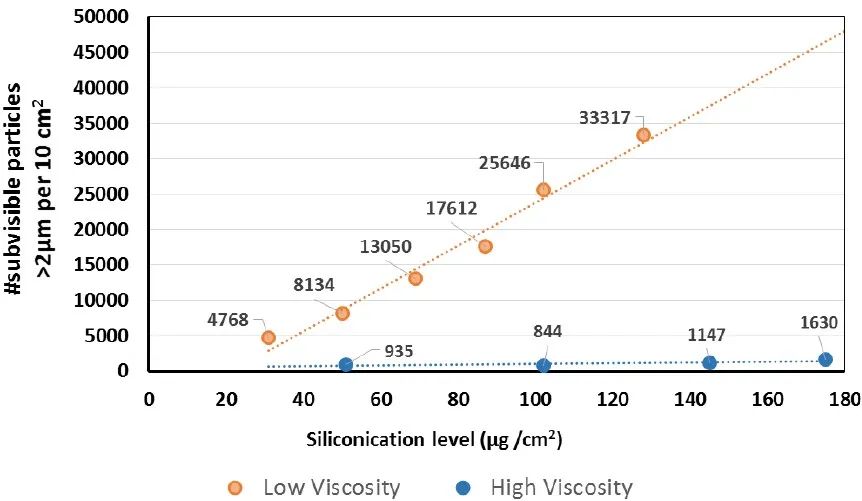

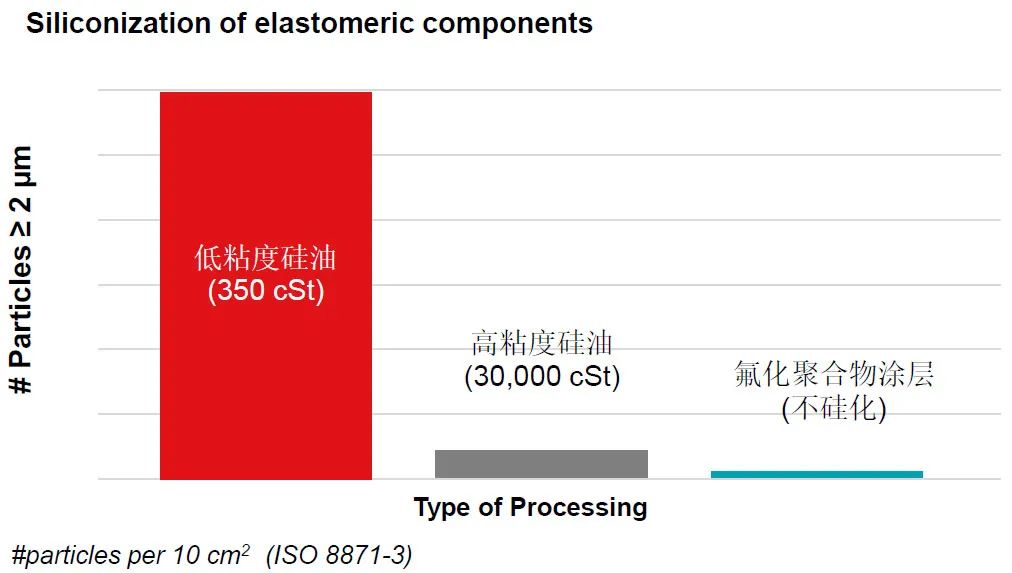

下图可见,在50µg/cm2硅化水平下,低粘度硅油(350 cSt)产生的微粒是高粘度硅油(30,000 cSt)的8倍。低粘度硅油的微粒指数远远大于高粘度硅油。

但是无论微粒指数多低,污染风险都一直存在。有没有一种方法可以最大限度杜绝污染的发生?

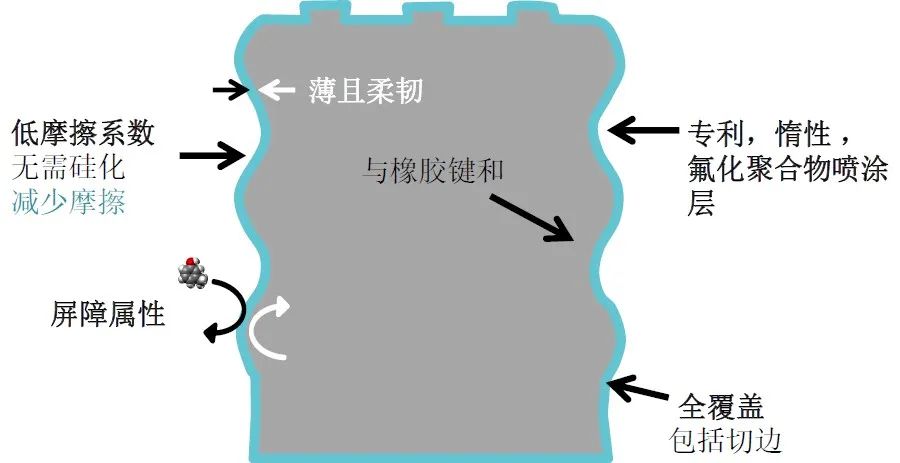

德特威勒经过多年的研发和实验,发现使用氟化聚合物涂膜完全覆盖弹性体表面可以使弹性体无需硅化。专利保护的氟化聚合物涂膜在不影响容器密封完整性(CCI)的前提下为弹性体提供了惰性屏障,可以有效避免密封组件成为硅油基亚可见微粒的来源,大幅减少外源性微粒的产生。

氟化聚合物涂膜也可以为预灌封注射器活塞提供极低的摩擦系数。活塞可以被顺滑地推动,并在注射器筒内始终保持平稳滑动,使手动或泵动式注射器都能为患者提供安全给药。

相较之下,如果采用覆膜技术来对弹性体进行处理,所覆盖的区域仅为药物与活塞的接触处;而涉及密封的区域,包括瓶口水平位置及拐弯的位置,则是没有膜的覆盖的。这是因为如果覆了膜,就势必影响整体的容器密封完整性。

完美涂膜的杀手锏

作为弹性体部件涂膜技术的先驱,德特威勒早在20多年前就开发了涂膜全覆盖技术,至今是业内唯一能实现这种先进工艺的企业。德特威勒独有的360度无死角喷涂膜技术确保了涂膜对每一个弹性体组件的全覆盖,包括切边。

而切边的产品则需要在切面涂抹硅油,如此又增加了一道引入污染风险的程序。成品的微粒清洁度也是影响外源性微粒的因素,必须经过验证的清洗与硅化。99.9%的内毒素清除率是德特威勒验证标准的核心。

需要注意的是,除了涂膜的配方和喷涂工艺,我们也需要提升弹性体材料本身的配方性能,使其能和涂膜更好地结合。

比如,德特威勒的溴化丁基橡胶配方FM457就专为活塞与胶塞而开发,具有出色的化学性能、优异的防松脱力和滑动力,适用于伽马和蒸汽灭菌。这种弹性体配方可以满足敏感药物的需求。

当配以FM457配方时,德特威勒的OmniFlex®涂膜胶塞能为客户提供制药和生物技术市场上最高质量水平的密封解决方案。

代表性产品系列

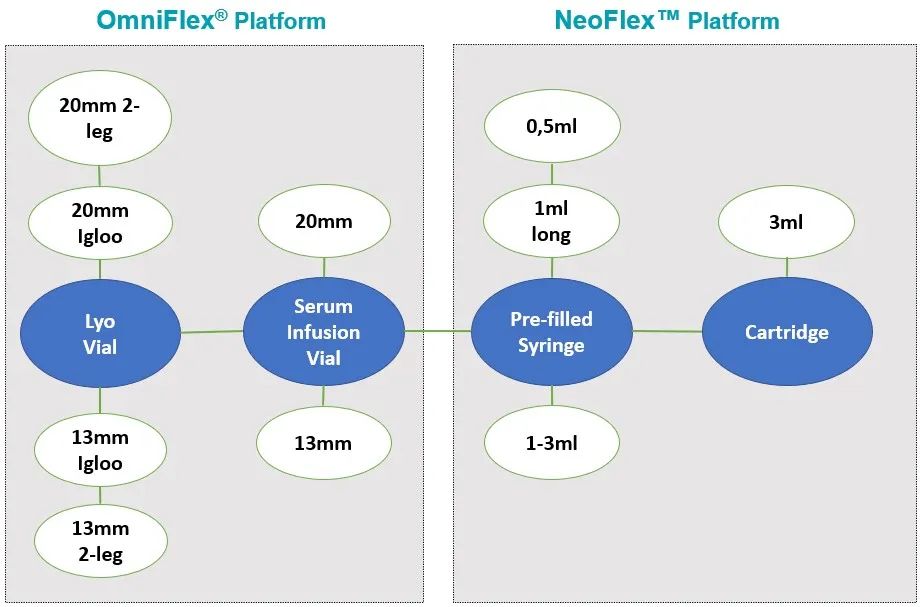

用于西林瓶的OmniFlex®胶塞

涂膜全覆盖,提供外力保护屏障,确保在生产线上的流畅加工,薄且坚韧。与市面上大多数标准的西林瓶兼容,且无需硅化。

用于预灌封注射器和卡式瓶的NeoFlex™活塞

全覆盖涂膜提供外力保护屏障,最大程度上确保药物不受污染。可提取物和浸出物方面表现优越,薄且坚韧,可满足高敏感的大分子药物对于质量和性能的最高要求。

药物初包装流程整合

在选择涂膜技术时,制药商也会面临复杂的验证问题。恰当的涂膜组件平台可以帮助解决敏感药物的初包装集成问题,减少从一个容器转移到另一个容器时的重新验证需求。

使用涂膜技术平台可以实现以下优势:

● 降低初包装验证期间的失败故障

● 缩短上市时间

● 延长药物在多个容器转换期间的生命周期

严格的生产标准

为了从整体上减少外源性微粒,全洁净区理念被纳入行业的考虑范围。在裸塞的生产之初,德特威勒采用了全集成洁净室环境,使流程化环境控制达到业内最高标准,是专门为高端制药和生物技术市场设计的药用橡胶部件生产线。

一流的工艺流程、服装要求、人员管理和材料流动,以及最先进的自动化流程,使德特威勒FirstLine®生产线在内毒素、生物负载、微粒和缺陷方面均可以做到最低。

1.裸塞生产

ISO Class 8

2.涂膜、清洗加载(入口)

ISO Class 7

3.清洗卸载(出口)

100%视觉检查、包装

ISO Class 7 + Class 5

生物大分子药物在服务患者的同时,制药商更需要重视高敏感药物的安全性。德特威勒专利的涂膜密封技术为弹性体组件和药物之间的筑起强大的保护屏障,降低生产中的污染风险,缩短上市时间,改善容器药物的生命周期,提升患者的给药安全。

<END>

浙公网安备33011002015279

浙公网安备33011002015279 本网站未发布麻醉药品、精神药品、医疗用毒性药品、放射性药品、戒毒药品和医疗机构制剂的产品信息

本网站未发布麻醉药品、精神药品、医疗用毒性药品、放射性药品、戒毒药品和医疗机构制剂的产品信息

收藏

登录后参与评论