自乳化给药系统已被用于各种食品和药品中亲脂性生物活性分子的包封,主要用于提高亲脂性化合物的溶解度和生物利用度。虽然有许多其他方法,如脂质体、胶束、水凝胶和其他纳米分散体,可以提高亲脂化合物的水分散性、生物利用度和化学稳定性,但乳化具有特殊的优势,生物活性分子可被包封在乳液基质的油相中,提高稳定性和功能性,促使其在人体的控释。因此乳化作为一种给药系统,在制药行业成为一个迅速发展的领域。

本文译自Shirish H.Sonawane,BharatA.Bhanvase and Manickam Sivakumar撰写的书籍《Encapsulation of ActiveMolecules and Their Delivery System》中的第三部分(第二部分:《活性分子的微囊化技术及其给药系统(二)-物理表征手段》),总结了决定乳液稳定性的关键因素,乳化剂和均质、超声及两者的对比。

3.2 乳液的稳定性

乳液是两种不可混溶液体的均相混合物,是一种液体(分散相)分散到另一种液体(连续相)中。乳液主要分为(1)水包油(O/W)乳液、(2)油包水(W/O)乳液和(3)两者相结合的复乳。稳定性是乳液最重要的特性,稳定性越高,其所包封的物质或产品的保质期越长,也有助于实现活性化合物的可控释放。稳定的乳剂有助于在更长的时间内保持生物活性化合物的理化性质。除微乳液外,乳液(纳米和亚微米)通常是热力学不稳定的。然而,乳液的动力学稳定性受到各种失稳机制的影响,如分层、聚结、絮凝和奥斯特瓦尔德成熟。热力学稳定性提供了发生在乳化过程之前和之后的变化信息,而动力学稳定性提供了这些变化发生的速率信息。乳剂通常是非自发形成的,失稳发生在不同的动力学速率。因此,动力学稳定性对乳化过程具有重要意义。

在乳液中,当油相和水相混合时,会形成两层液体,两层液体被一薄界面层隔开,该界面层具有一定的界面力,使两相之间的接触面积最小。要形成乳液,就需要向体系中注入一些能量来改变这一界面层的位置。当系统获得足够的能量时,界面层发生断裂,两相之间的界面面积增大。然而,当连续相的油滴在搅拌下形成时,它们不断地运动、碰撞,并可能相互结合。一段时间后,形成较大的液滴,由于液滴的结合,两个相分离。使用乳化剂是必要的,以避免液滴合并。界面力的特征是拉普拉斯压力(ΔPL),即液滴内外穿过油水界面的压力差。它可以用下面的方程(3.1)表示。其中,σ为两相之间的界面张力,r为液滴半径。由上式可知,液滴的尺寸取决于界面张力。由式(3.1)可知,界面张力越高,形成的液滴越大。拉普拉斯方程表明,在乳液形成过程中,液滴的变形与界面内外面的压力梯度相反。乳化形成所需的压力梯度主要由搅拌提供,要产生小液滴的乳化,需要非常强烈的搅拌/均化。因此,需要一个强烈的均质压力来克服界面张力,形成更小尺寸的乳液滴。当界面张力与拉氏压力达到平衡时,液滴不会发生断裂,且界面张力和液滴尺寸减小最大。

如前所述,乳液稳定有两种方式,一是使用合适的乳化剂,二是在均质器中均质混合物,为液滴的分裂及其在连续相中的分散提供剪切力。乳化剂的作用是吸附在油/水界面,增大界面面积,从而减小乳液中油相的液滴大小。而均质是使乳液的所有成分(乳化剂、油和水)均匀分布,以使液滴在连续相中破碎和分散。因此,乳液的稳定性取决于合适的乳化剂和均质器。

3.2.1 乳化剂的作用

乳化剂是两亲分子,亲水性和亲油性部分都吸附在油水界面上,从而使乳液稳定。乳化剂吸附在油水界面上,通过降低两相之间的界面张力来增加界面面积,并在均质过程中促进液滴破裂。在界面位置的乳化剂会形成一层稳定膜,防止液滴聚集。一种有效的乳化剂有两个主要功能,即(1)在均质过程中迅速吸附在油/水界面上,(2)形成界面膜,在液滴之间提供空间位阻,防止液滴结合。有多种乳化剂或稳定剂可根据其分子结构进行分类,如小分子表面活性剂(如单甘油酯、聚山梨酯、卵磷脂和脂肪酸盐)和大分子乳化剂(生物聚合物,如蛋白质和多糖)。

3.2.1.1 小分子表面活性剂

表面活性剂分子具有亲水头和疏水尾基团,以水相的头基团和油相的尾基团吸附在油界面上稳定乳液。如图3-1A所示,亲水部分与水相对齐,亲脂部分与油相对齐。该表面活性剂可分为离子型、两性离子型和非离子型。在离子表面活性剂中,亲水头要么带正电(阳离子表面活性剂),要么带负电(阴离子表面活性剂),并通过与油滴的静电作用来稳定乳液。另一方面,非离子表面活性剂不带电荷,通常主要通过空间位阻作用来稳定乳液。通常,亲油乳化剂的亲水亲油平衡值HLB值<7,它可以稳定油包水乳液;亲水乳化剂的HLB值>7,它可以稳定水包油乳液。

3.2.1.2 生物聚合物

以多糖和蛋白质为主的生物高聚物被广泛用作各种乳化食品的功能性成分。因为它们含有在人体胃肠道易于消化的氨基酸、碳水化合物等功能成分。此外,这些类型的乳化剂不仅可以防止乳剂的物理不稳定性,如液滴的聚结,而且还可以有效地抑制乳剂中脂质的氧化。蛋白质和多糖复合物可以在油水界面形成一层厚的粘弹性界面膜(图3-1B),通过静电和空间排斥力的结合提高乳液的稳定性。除此之外,蛋白质和多糖复合物的厚界面层防止了各种氧化物如氧分子、自由基、过渡金属离子引起的脂质氧化。许多研究者对乳液中蛋白质和多糖的相互作用进行了研究,并进行了一系列的综述。尽管如此,这些生物聚合物仍然是探索乳液稳定剂的一个具有挑战性的领域。

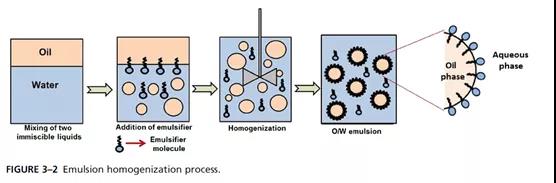

3.2.2 均质

如前所述,乳化剂吸附油水界面,通过降低相之间的界面张力来增加界面面积。然而,乳化剂分子不能更大程度地降低界面力,以制备均匀分散体系。因此,需要外部能量来产生强烈的破坏力,使所有成分均匀分布,并将较大的油滴分解成较小的油滴。从图3-2可以看出,最初两种不混相的液体由于油水界面的存在而被分离。当乳化剂加入到溶液中时,由于乳化剂的两亲性,它们会沉积在油水界面上,但由于乳化剂在溶液中分散不均匀,因此不能完全稳定乳液。通过施加一定的机械剪切力,产生的分裂力通过两种方式乳化混合物:一是将乳化剂分子均匀分散在水相中,从而提高了两相之间的界面面积;二是通过大液滴破碎成小液滴。超过一定程度的分裂力,界面张力不会降低,形成尺寸均匀的液滴,如图3-2所示。

两种液体之间产生界面面积A所需要的能量为σ A。界面面积与液滴半径的关系如下式所示(3.2):其中A是界面面积,M是油相的质量,油的密度ρ,d是液滴直径。当油相的体积分数固定时,A与d成反比。乳化通常使用均质机进行均质,为了开发高效的乳化技术,研究人员已经进行了大量的研究。工业上用于乳化生产的最常见的均质机类型是高压均质机、微流化器和超声波处理器。

3.3 超声乳化

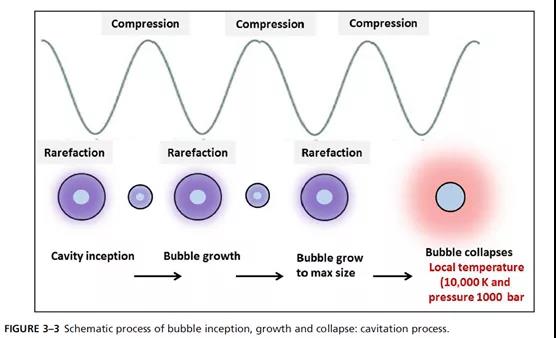

在超声技术中,声波通过液体介质而产生空腔。声谱范围为16 kHz,可分为三个主要部分:低频大功率超声(20100 kHz)、高频中功率超声(100 kHz至1 MHz)和高频低功率超声(110 MHz)。超声波包括稀薄循环(膨胀循环)和压缩循环,当这些波通过液体传播时,形成气泡/空腔,然后在等温膨胀条件下迅速生长,最后形成空腔的绝热坍缩,如图3-3。稀化循环中液体分子间的平均距离较大,压缩循环中液体分子间的平均距离较小。空化发生在稀薄循环中,当负声压足够大,使液体分子彼此分开,并且相邻分子之间的距离可以超过临界分子距离。这时,液体中就会产生空隙,从而形成空腔。随后,在声波的压缩循环中,声压为正,将分子推到一起。在超声波的压缩循环中,空腔会被压缩(尺寸减小),其中很少有空腔会在最小的时间间隔内坍塌。最后的坍塌阶段是绝热的,因此产生了较高的局部温度和压力条件。

超声空化通常在两种类型的反应器中产生,即超声波清洗器和超声波变幅杆。超声波清洗器是超声波传感器连接在清洗器的表面,通过液体介质传播声波,而超声波变幅杆由一个浸泡在待处理液体中的超声极或探头组成。在超声波反应器中,变压器将线路电压转换为高频电能。这种能量被传送到转换器中转化为机械振动。这些由转换器产生的振动被超声波探头强化,随后在液体中产生压力波。这一作用产生了大量的蒸汽腔,在负压漂移时,蒸汽腔扩大,在正压漂移时,蒸汽腔剧烈坍塌。虽然这种被称为空化的现象只发生几微秒,但它会出现在数百万个地点,而且由于这些空化塌陷而产生的累积能量是异常高的。探针尖端越大,可以处理的体积就越大,但强度就越小。在这两个反应器中,空化现象都发生在探头/传感器的尖端附近,当远离传感器表面或探头尖端时,空化强度呈指数下降。

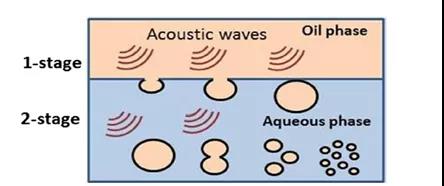

3.3.1 超声乳化机理

与高能均质技术(如高压均质机和微流化器)相比,超声波提供了更高的混合强度来制备乳液。空腔的内爆坍塌在微观层面上耗散能量,从而引发液滴的破坏过程。详细的机理见图3-4。第一阶段为原生液滴的产生阶段,声场产生界面波,界面波的不稳定性导致油相以液滴的形式喷发入水中。第二阶段是初生油滴破碎阶段,气泡剧烈不对称内爆,形成微射流,有效地破碎初生油滴。液滴的破碎主要由施加于液滴的剪切类型和剪切量所控制。此外,液滴的稳定性取决于表面活性剂吸附在新形成液滴界面上的速率,并受表面活性剂的表面活性和浓度控制。因此,选择合适的表面活性剂对制备高稳定的纳米乳至关重要。

3.3.2 超声与高能均质机的比较

几十年来,超声波一直被用于乳化,因为它能产生更小的液滴尺寸和更优越的物理稳定性。除了超声波外,还有其他的高能设备用于乳化,如高压均质机和微流化器,它们可以产生强烈的剪切条件,但强度不同,模式和几何形状也不同。

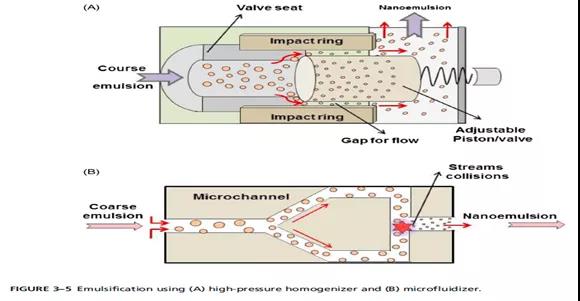

在高压均质机中,溶液混合物被高度加压通过一个阀门,导致流动中的突然收缩,如图3-5所示。通过足够的节流,动能增加,随后增加通过阀门的流速。由此形成的蒸汽气泡膨胀并进一步坍缩,产生的冲击波可以打破界面,从而将液滴分散成细小的尺寸。这种方法的缺点是需要较高的能量输入,即通常在50 bar到500 bar以上的高压下工作。

在微流化器中,两股不同的乳化混合物流在50-1000 bar的高压下通过固定相互作用室(图3-5)。两束液体乳剂从两个相反的通道以高速(400米/秒)加速并相互碰撞,从而产生巨大的剪切作用。一般来说,由高压和空化引起的紊流中的惯性力是导致液滴破碎成细小颗粒的主要因素。

超声与其他高能方法(高压均质机和微流化器)的比较如图3-6所示。高压均质和微流化器这两种高能技术都能够产生巨大的湍流和破坏力,以达到所需的乳液液滴的尺寸和稳定性。然而,与超声法相比所需要的能量产生的破坏性力量高(操作压力范围的需要50 - 500 bar),Tang等比较了超声法和微流化法制备阿司匹林纳米乳。观察了超声波在最小能量输入条件下对乳液减粒径的有效性能。超声传输能量密度为11 J/cm3时,液滴最小尺寸为180 nm,是微流化的12倍。

除了能耗大之外,这些高能量方法还存在操作压力大、预混料多、几何形状复杂、微通道堵塞、清洗困难、维护要求高等缺点。此外,与其他高能方法相比,超声处理过程具有若干优点。操作过程更容易,几何形状单一,并易于清洁。一些研究表明,与高能方法相比,超声在实现所需液滴尺寸方面更有效、更节能。因此,超声波法是制备乳剂最有效和最有前途的方法。

<END>

浙公网安备33011002015279

浙公网安备33011002015279 本网站未发布麻醉药品、精神药品、医疗用毒性药品、放射性药品、戒毒药品和医疗机构制剂的产品信息

本网站未发布麻醉药品、精神药品、医疗用毒性药品、放射性药品、戒毒药品和医疗机构制剂的产品信息

收藏

登录后参与评论

暂无评论