粉体即无数个固体粒子所组成的集合体,而粉体学顾名思义就是研究粉体基本性质的一门科学。我们日常科研工作中频繁提及的“粒”、“粉”等均属于粉体,两者的区别主要在于粒径差异,粒径<100μm称之为“粉”,由于粒径较小,粒子之间容易产生相互作用,故流动性较差;粒径>100μm称之为“粒”,跟“粉”相反,由于粒子自重大于其粒子间产生的相互作用,流动性较好。药物的粉体学性质主要包含有:粒子的形状及大小、粒径分布、密度、流动性、润湿性或吸湿性等,由于我们在日常的制剂研发工作中经常需要对API或辅料进行粉碎、混合、过筛等处理,有时候原料粉体学性质较差,还会选择一些粉体学性质优良的辅料来改善主药的粉体学性质等,这么处理操作的目的其实主要就是想通过改善粉体性质使之可以满足后续制剂加工的操作要求,所以粉体学性质的研究在固体制剂的开发应用中占据非常重要的地位,如果原料或颗粒的粉体学性质较差,例如其流动性较差,可能会影响片剂的压片或散剂的分装剂量;亦或者药物的孔隙率、或孔隙形状等会影响片剂的崩解、溶出乃至对吸收产生一定的影响,所以接下来就想和大家一起分享一下在制剂研究工作中主要研究哪些粉体学性质以及其对制剂工艺可能造成哪些影响。

粉体粒子的基本性质研究

1. 粉体密度及空隙率

粉体密度即单位体积粉体的质量,因为粒子表面粗糙、有的形状不规则,所以粒子互相填充时就会存在孔隙,还有的粒子内部存在孔隙,故粉体的体积和密度就被赋予不同的含义。在固体制剂工作中粉体密度的表示方法有松密度和振实密度之分,将粉体填充于测量容器中不施加任何外力作用下质量除以该粉体所占容器的体积所测得的密度为松密度,又称之为堆密度;施加一定的外力,粉体在振动作用下使其自由堆积的物料不断被振实,随着振荡次数的不断变化而变化,最终振荡体积不再发生变化时表明物料被填充到最紧密的状态,其所得到的密度即为振实密度。粉体流动性表示方法之一时用压缩度来表示,压缩度=(振实密度-松密度)/振实密度,一般而言,如果测得的松密度和振实密度相差较大,说明物料的流动性较差,即压缩度值越高,压缩度20%以下时流动性较好,压缩度增大时则代表其流动性下降,这样就有可能导致在压片或灌装胶囊时出现片重或粒重波动较大的现象。

空隙率即粉体层中空隙所占的比率。空隙率也是对粉体加工性质和制剂质量有着较大影响的参数之一,因为空隙率的大小会影响着药物的崩解和溶出行为,一般来讲,孔隙率较大,崩解溶出较快,药物在体内更容易被人体吸收。它一般可以通过计算真密度求得,也可以用气体吸附法、压泵法等测定。

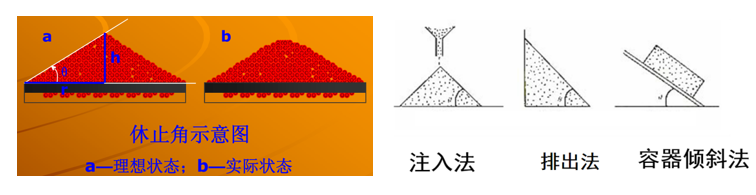

2. 休止角测定

休止角即指将粉体堆积成尽可能陡的圆锥体形状的堆,其自由表面与水平面之间的夹角,它是表征粉体流动性能的另一指标,常用的测定方法有注入法、排出法、倾斜角法等,不同的方法所得到的休止角数据可能会有所差异,重现性还是比较差的,尤其是对于一些粒径比较小的粉体或粘性比较大的粉体,其流动性较差因而测得的休止角一般会比较大。一般认为,休止角≤30°,代表粉体流动性较好;休止角≤40°,可以满足生产过程中流动性的需要;>40°则代表其流动性差,可能会影响散剂或胶囊剂的分装剂量或片剂的压片片重波动会比较大,需要采取一定的措施来解决上述问题。

3. 粒子大小及粒径分布

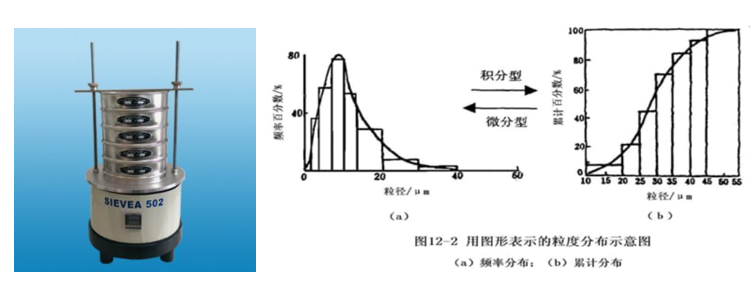

粉体的粒径大小及粒径分布是粉体最基本的性质之一,其粒径大小的变化可能会对溶解性、密度、流动性等产生很大的影响,这也就是为什么制剂研发人员在拿到原料的第一时间就会先对原料进行粒径预处理的研究考察。由于粒子形态大小不一,很难用特征长度来表示其大小,故粒子径的表示方法有:几何学粒子径、筛分径、有效径、比表面积等价径等,粒子的测定方法亦有很多,其中筛分法是粒径和粒径分布测量中使用最广、最简单快速的方法,筛分法的测定方法:将不同型号的筛网由粗到细按照筛号顺序从上到下排列,根据中国药典规定的方法称取一定量的粉体将其置于最上层筛网,在筛分仪中振动一定的时间,然后称量各个筛网的粉体重量,求得不同筛网上粉体分布的重量百分数,由此即可得到筛分的粒径分布及平均粒径。

我们通常用用频率分布来表示各个粒径相对应的粒子占全体粒子群的百分比,用中间体粒径D50来表征粉体的平均粒径,中间粒径即指50%的粒子的粒径均小于该值的粒径。粒子的粒径及粒径分布会对粉体的流动性产生一定的影响,粒径较小时粒子之间的摩擦力较大,休止角较大,故流动性较差,当粒径>200μm的时候,普遍认为粉体的流动性较好,休止角变小。

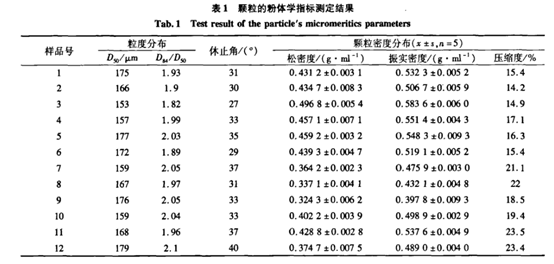

例如尼美舒利片剂的颗粒性质研究显示:随着颗粒粒径分布标准偏差和休止角的增大,所得到的片剂片重差异极值也随之增大。颗粒的粒径分布和休止角对片重的影响,主要体现在压片时颗粒的流动性能上,改善流动性能可有效解决这一问题。

粉体性质对工艺影响

1 . 混合均匀度问题

影响物料混合均匀度的因素有很多,其中粉体学性质所产生的影响原因包括有:a) 粒径分布不均,粒径大小差异较大,粒径分布不均,可能会导致混合均匀度较差,所以一般会对物料进行一定的预处理,例如粉碎、过筛等,得到的粒径较小、粒径分布较为均匀可改善这一问题;b) 粉体密度差异较大,密度低的上浮、密度大的下沉导致混合均匀度较差;c) 粒子形态不规则、表面粗糙等亦会造成粒子之间不易混合均匀;d) 粘性较强的粒子之间容易产生聚集,或粒子粒径过小,导致粒子之间的静电吸附作用过强,均会导致混合均匀度较差的问题。

2. 固体制剂充填装量问题

如果粉体的流动性能较差,则会对散剂、胶囊或片剂等固体制剂的装填过程产生很大影响。如果颗粒的粒径分布较宽,大、小粒径容易在装填过程中发生分离现象,导致堆密度产生一定差异,最终就会造成填充不均的问题;如果粉体的粒度过大,还可能会造成严重的重量偏差问题,所以一般在流动性满足生产的条件下,粒径越小越容易避免充填不均的问题。

3. 片剂裂片问题

粉体学性质还可能造成片剂在压片过程中出片裂片的风险,比如如果粉体中细粉过多,那么在压片过程中容易造成粘冲,且细粉过多,粒子之间排列堆积较为密实,会导致压缩空气不能及时排出,解压后空气体积膨胀而导致裂片问题。

改善措施

针对以上该问题,可以从以下几方面来做改善:a) 可以通过造粒,采用高速剪切湿法制粒、流化床一步制粒或干法制粒等工艺进行造粒,改善粉体过细的问题,改善粉体的流动性能,从而可以有效解决上述问题;b) 使用不同的制粒工艺或使用不同种类或比例的粘合剂,可以有效增大颗粒密度,改善填充装量不均的问题;c) 加入助流剂,例如可以适当提高润滑剂硬脂酸镁的比例,或加入适量微粉硅胶或滑石粉,可以改善物料的流动性能,改善粘冲问题等。

参考文献

[1] 粉体学及其在药物制剂中的应用

[2] 粉体学基础

[3] 药物制剂的设计与研究

[4] 压片物料的粉体学性质与片剂成型性的关系

[5] 杨昕等, 片剂生产中颗粒粉体学性质对压片质量影响的初步探讨[J].天津理工大学学报,2008,3(24):85-88

[6] 固体制剂处方前研究中的原料药理化性质考察

[7] 粉体性质对制剂工艺影响

浙公网安备33011002015279

浙公网安备33011002015279 本网站未发布麻醉药品、精神药品、医疗用毒性药品、放射性药品、戒毒药品和医疗机构制剂的产品信息

本网站未发布麻醉药品、精神药品、医疗用毒性药品、放射性药品、戒毒药品和医疗机构制剂的产品信息

收藏

登录后参与评论

暂无评论